專業檢測設備生產廠家

專業檢測設備生產廠家

135 3264 6580/熊先生

專業檢測設備生產廠家

專業檢測設備生產廠家

135 3264 6580/熊先生

鋰離子電池的安全性是我們需要優先考慮的問題,特別是在乘用車等關系到我們生命財產安全的領域,安全更是重中之重。為了確保鋰離子電池的安全性,人們設計了多種安全性測試保證鋰離子電池在濫用的情況下的安全性,因此如何通過電池結構設計確保鋰離子電池能夠通過安全性測試,從而保證在使用中的安全性,就是需要我們考慮的問題。

針對鋰離子電池在實際使用中可能遇到安全風險,我們設計了擠壓、針刺、短路、過充和過放、高低溫等安全性測試。在眾多的安全性測試中,模擬鋰離子電池發生內短路和外短路的擠壓、針刺和外短路測試是最為常規,也是最難通過的安全性測試。究其原因,主要還是因為這兩種安全性測試中瞬時電流過大,由于歐姆阻抗等因素使得鋰離子電池內部段時間內產生大量的熱量,受到鋰離子電池結構的限制,這些熱量無法快速擴散到電池外部,導致鋰離子電池溫度過高,從而引發活性物質和電解液的分解燃燒,導致熱失控。

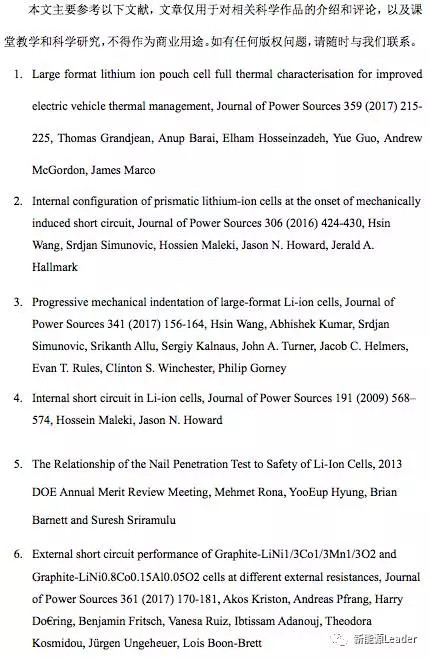

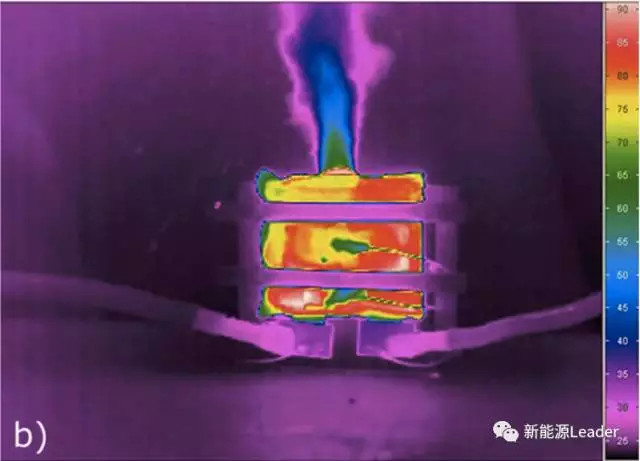

以電動汽車上常見的方形電池為例,由于結構設計的原因,在電池各個部分產生的熱量擴散的速度是不一樣的,因此會在電池的平面方向和厚度方向上產生明顯的溫度梯度,特別是在大電流時,由于電池內部,特別是電芯中間位置產生的熱量無法很好的擴散出去,因此電芯內部的溫度會急劇的升高【1】,從而引發安全性問題。

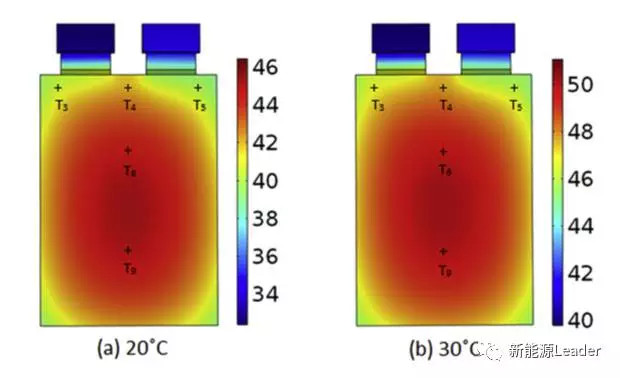

在擠壓測試中,隨著電池變形程度的增加,正負極集流體會首先被撕裂,并沿著45度失效線發生滑移,活性物質也會進入到45度失效線內,隨著隔膜變形程度的不斷增加,隔膜最終達到失效點,引起正負極短路的發生【2】,擠壓造成的正負極短路主要是以點狀短路為主【3】,因此會在短路點產生非常大的電流,熱量集中釋放,引起短路點的溫度急劇上升,因此很容易引發熱失控。

針刺實驗也是用于模擬鋰離子電池內短路的一種方法,其基本原理是利用一根金屬針,以一定的速度緩慢的插入到鋰離子電池的內部,從而引起鋰離子電池內部短路,此時整個鋰離子電池的電量都在通過短路點進行釋放,相關研究顯示在內短路發生時,最多會有70%左右的能量在60s內通過短路點釋放【4】,這部分熱量最終都轉換為熱能,由于生成的熱量無法及時的擴散,從而使的短路點瞬間的溫度可達到1000 ℃以上,從而引發熱失控【5】。

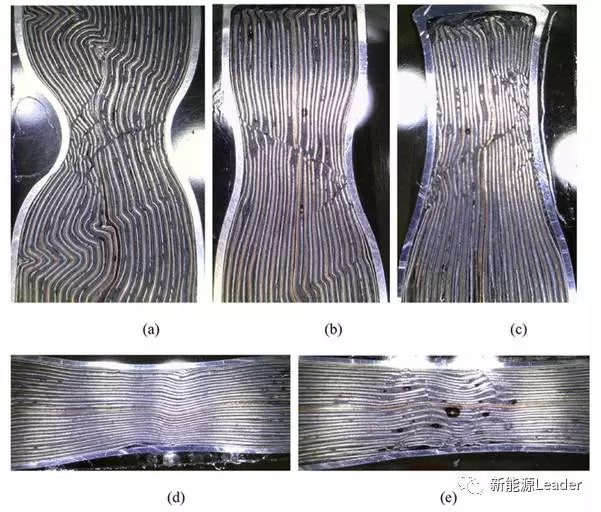

相比于上述的擠壓和針刺實驗,外短路測試則顯得先對比較溫和。外短路測試是將鋰離子電池連接一個定值電阻上,鋰離子電池的電量通過電阻進行釋放。根據定值電阻的大小可以控制短路電流的大小,從數十安到數百安,甚至是數千安,由于大電流會在鋰離子電池內短時間內積累大量的熱量,可能會引發鋰離子電池熱失控。

能否通過短路測試主要受到短路電流大小的影響,短路電流越大,則鋰離子電池熱量產生的速度也就越快,而鋰離子電池熱量擴散速度不會有太大的變化,因此也就意味著在鋰離子電池內部積累更多的熱量,溫度上升更多,可能導致隔膜收縮,正負極短路等嚴重的問題,繼而引起鋰離子電池熱失控。

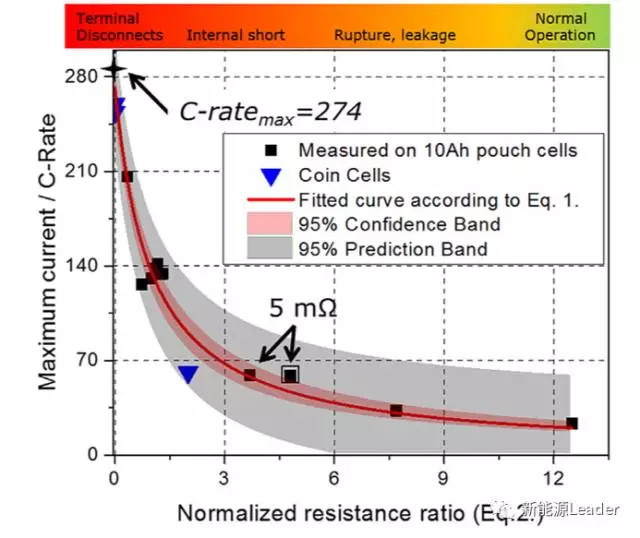

影響鋰離子電池短路電流的因素主要是短路電阻的阻值,其次還受到鋰離子電池內阻和荷電狀態等因素的影響,荷蘭的Akos Kriston等人通過對多種鋰離子電池進行研究后發現,在鋰離子電池短路的過程中,電流變化主要分為一下幾個部分,區域1電池的放電電流可達274C,這一部分主要由鋰離子電池的雙電層和擴散層放電驅動,在區域2中,鋰離子電池的放電倍率可達50-60C,這一部分電流的主要限制因素為物質擴散,由于熱量的積累,在此區域內可能發生電池的熱失控。在區域3中,隨著驅動力的下降,電池的放電電流也在逐漸下降【6】。

Akos Kriston的研究發現,影響短路測試結果的主要因素是短路電阻阻值和鋰離子電池的內阻的比例,這甚至要比鋰離子電池內阻和電池的荷電狀態對實驗結果的影響還要大。可以看到,短路電阻的阻值與鋰離子電池越接近,鋰離子電池就越容易發生熱失控,只有當短路電阻的阻值是鋰離子電池內阻的9-12倍以上時,鋰離子電池才能通過短路安全測試。其實這也不難理解,在短路放電的過程中,熱量主要由外電路的短路電阻和電池內阻產生,根據焦耳熱的公式P=I2R,在電流相同的情況下,發熱功率與電阻程正比,在電池能量一定的情況下,阻值大的部分自然也就會產生更多的熱量。

從上述分析中不難看出,影響鋰離子電池安全測試結果的因素從本質上來講主要是產熱速率和散熱速率,通過安全保護設計等手段,降低安全測試過程中的產熱速率,或者在必要情況下,切段電流,阻止繼續產熱都能夠有效的避免鋰離子電池發生熱失控。其次是提高鋰離子電池的散熱速率,通過鋰離子電池結構設計,提高散熱速率,可以有效的避免鋰離子電池溫度過高,特別是在電池組級別上,需要配備相應的散熱手段,在部分鋰離子電池發生熱失控時,能夠快速散熱保證不引起連鎖反應。